部品のバリは非常に危険です。まず、人身傷害のリスクが高まります。第二に、下流の加工プロセスでは、製品の品質が危険にさらされ、設備の使用に影響があり、さらには設備の耐用年数が短くなります。今回は、生産コストの削減や加工効率の向上に貢献する、最先端のバリ取り装置を使ったバリ取りの方法をご紹介します。

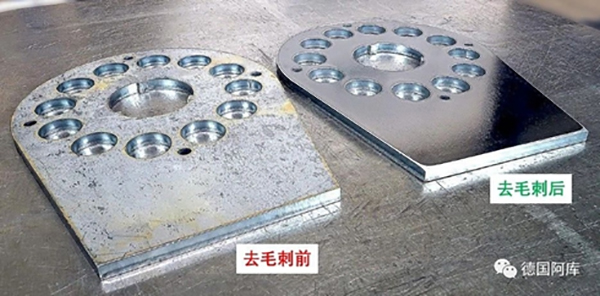

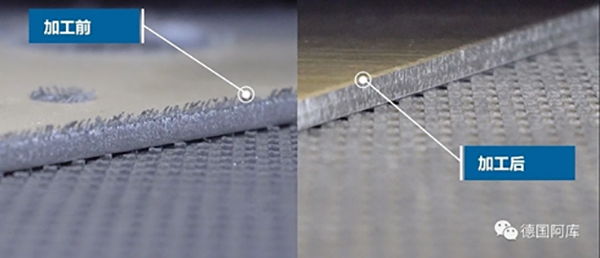

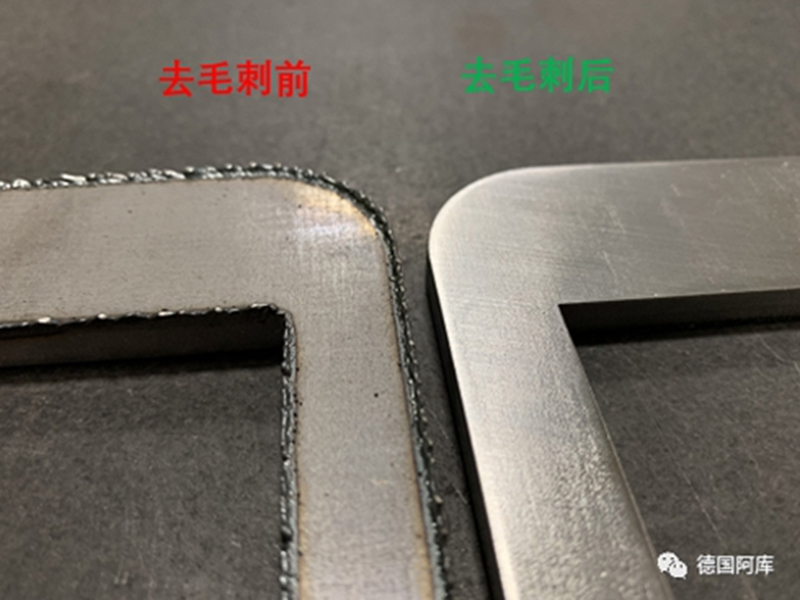

パンチング、レーザー切断、プラズマ切断のいずれの場合でも、これらの加工プロセスでは部品の表面に鋭いエッジやバリが形成されます。特にプラズマ切断中は、スラグ (酸化物と金属残留物の混合物) が部品のエッジに頑固に堆積します。どのような切断方法を採用する場合でも、切断後の各部のバリ取りは非常に重要です。その理由は次のとおりです。

1. バリ取りは怪我のリスクを軽減します

鋭利なエッジやバリは非常に危険であり、作業中に作業者が傷つきやすく、重大な場合には作業の円滑な進行に影響を及ぼします。一方で、バリ取りと丸み付けプロセスを追加すると、作業環境の安全性が向上し、ダウンタイムのコストが削減されます。一方で、生産チェーンのすべてのプロセスで従業員の安全を確保でき、人身傷害のリスクはほぼゼロになります。

2. バリ取りにより製品の品質が向上します

バリは人だけでなく工具や機械にとっても危険です。例えば、ベンディングマシンやローラーレベラーなど、これらの機械の部品が加工部品の鋭利なエッジやバリに頻繁に接触すると摩耗が早くなり、深刻な場合は生産停止に直結するため使用できなくなります。したがって、部品のバリ取りと丸み付けは、工具や機械を保護し、耐用年数を延ばし、メンテナンスコストを削減するための重要な条件となります。

3. 手動バリ取りは経済的利益の限界に達している

機械加工部品のバリ取りを行う場合、多くの企業は依然として手作業に依存しています。たとえば、経験豊富な作業者にブラシやアングル グラインダーを使ってエッジ、バリ、はねを取り除いてもらいます。この方法の利点は、部品の表面が損傷しているかどうかを観察できることです。部品の外観を検出し、バリを除去しながら事前判断が可能です。傷があれば、それを取り出して修理したりやり直すことができます。

投稿日時: 2023 年 2 月 21 日