Обработката на повърхността на хардуера може да се подраздели на: обработка на хардуерно оксидиране, обработка на хардуерно боядисване, галванопластика, обработка на повърхностно полиране, обработка на хардуерна корозия и др.

Повърхностна обработка на хардуерни части:

1. Окислителна обработка: хардуерната фабрика приема окислителна обработка на готовите хардуерни продукти (главно алуминиеви части), за да направи повърхността на хардуерните продукти твърда, да я направи по-малко податлива на износване.

2. Обработка на боядисване със спрей: фабриката за хардуер приема обработка на боядисване със спрей, когато произвежда големи завършени хардуерни продукти, които могат да предотвратят ръждясването на хардуера, например: ежедневни нужди, електрически кутии, занаяти и др.

3. Галванопластика: галванопластиката също е най-разпространената технология за обработка на хардуера.Повърхността на хардуера е галванизирана чрез модерна технология, за да се осигури дълга дължина на продукта, няма плесен или крехкост при използване на времето.Често срещаните процеси на галванопластика са: винтове, части за щамповане, чипове на батерии, части за автомобили, малки аксесоари и др.

4. Повърхностно полиране: повърхностното полиране обикновено се използва в ежедневните нужди за дълго време и повърхностните грапавини на хардуерните продукти се третират, като например: Ние произвеждаме гребен.Гребенът е метална част, изработена чрез пресоване.Ъглите на перфорирания гребен са много остри.Трябва да се полират острите ръбове и ъгли в гладка повърхност, така че да не се навреди на човешкото тяло по време на употреба.

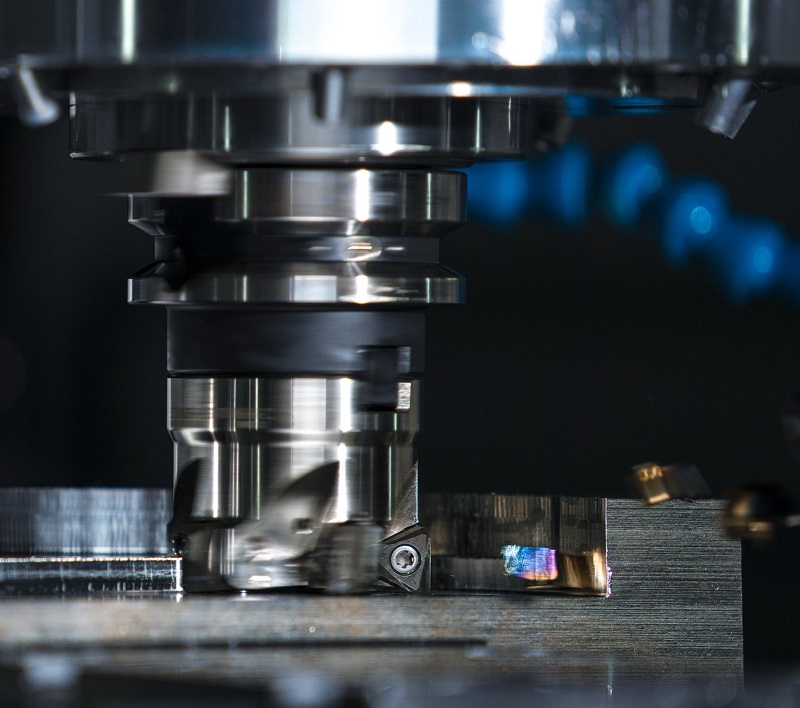

Методът на обработка на CNC повърхността на детайла зависи от техническите изисквания на обработваната повърхност.Все пак трябва да се отбележи, че тези технически изисквания не са непременно части

Изискванията, посочени в чертежа, може да са по-високи от тези на чертежа на детайла в някои аспекти поради технологични причини.Ако се увеличи поради несъвпадение на датата

Изисквания за обработка на повърхността на някои CNC машинни части.Или може да постави по-високи изисквания за обработка, тъй като се счита за прецизна справка.

След като се уточнят техническите изисквания за повърхностите на машинно обработените с ЦПУ части, може да се избере съответно окончателният метод на обработка, който може да гарантира изискванията, както и броят на стъпките и методите на обработка на всяка стъпка.Избраният метод на обработка на CNC машинни части трябва да отговаря на изискванията за качество на частите, добра икономия на обработка и високи изисквания за ефективност на производството.

Поради тази причина при избора на метод на обработка трябва да се имат предвид следните фактори:

1. Точността на обработка и грапавостта на повърхността, получени чрез който и да е CNC метод на обработка, имат значителен диапазон, но само в тесен диапазон. Диапазонът на е икономичен, а точността на обработка на този диапазон е икономична точност на обработка.Следователно, когато избирате метода на обработка, съответният.Методът на обработка, който може да получи икономическа прецизност на обработката.

2. Трябва да се вземат предвид свойствата на материалите за обработка с ЦПУ.

3. Трябва да се вземат предвид структурната форма и размерът на машинно обработените с ЦПУ части.

4. Трябва да се вземат предвид изискванията за производителност и икономичност.Висока ефективност и напреднали технологии ще бъдат приети за масово производство.Може дори фундаментално да промени заготовката. Методът на производство може да намали количеството труд при машинната обработка.

5. Съществуващото оборудване и техническите условия на фабриката или цеха трябва да бъдат взети предвид.При избора на метода на обработка съществуващото оборудване трябва да се използва напълно, за да се използва потенциалът на предприятието. Ентусиазмът и креативността на работниците.Въпреки това трябва да се има предвид непрекъснатото подобряване на съществуващите методи и оборудване за обработка, приемането на нови технологии и подобряването на нивото на процеса.

Време на публикуване: 8 октомври 2022 г