A hardver felületi feldolgozása felosztható: hardver oxidációs feldolgozás, hardver festés feldolgozása, galvanizálás, felületi polírozás, hardver korróziós feldolgozás stb.

Hardver alkatrészek felületi feldolgozása:

1. Oxidációs feldolgozás: a hardvergyár oxidációs feldolgozást alkalmaz a kész hardvertermékeken (főleg alumínium alkatrészeken), hogy a hardvertermékek felülete kemény legyen, és kevésbé legyen érzékeny a kopásra.

2. Szórófestés feldolgozása: a hardvergyár festékszóró feldolgozást alkalmaz nagyméretű hardver késztermékek előállítása során, ami megakadályozhatja a hardver rozsdásodását, például: napi szükségletek, elektromos burkolatok, kézműves termékek stb.

3. Galvanizálás: a galvanizálás a hardverfeldolgozás legelterjedtebb feldolgozási technológiája is.A hardver felülete modern technológiával galvanizált, így biztosítva a termék hosszú hosszát, nincs penészgomba vagy ridegedés az idő kihasználása miatt.Az általános galvanizálási eljárások a következők: csavarok, bélyegző alkatrészek, akkumulátor chipek, autóalkatrészek, kis tartozékok stb.

4. Felületi polírozás: A felületi polírozást általában hosszú ideig használják a napi szükségletekben, és a hardvertermékek felületi sorját kezelik, például: Fésűt gyártunk.A fésű préseléssel készült fém alkatrész.A lyukasztott fésű sarkai nagyon élesek.Az éles éleket és sarkokat sima arcra kell csiszolni, hogy a használat során ne okozzon kárt az emberi szervezetben.

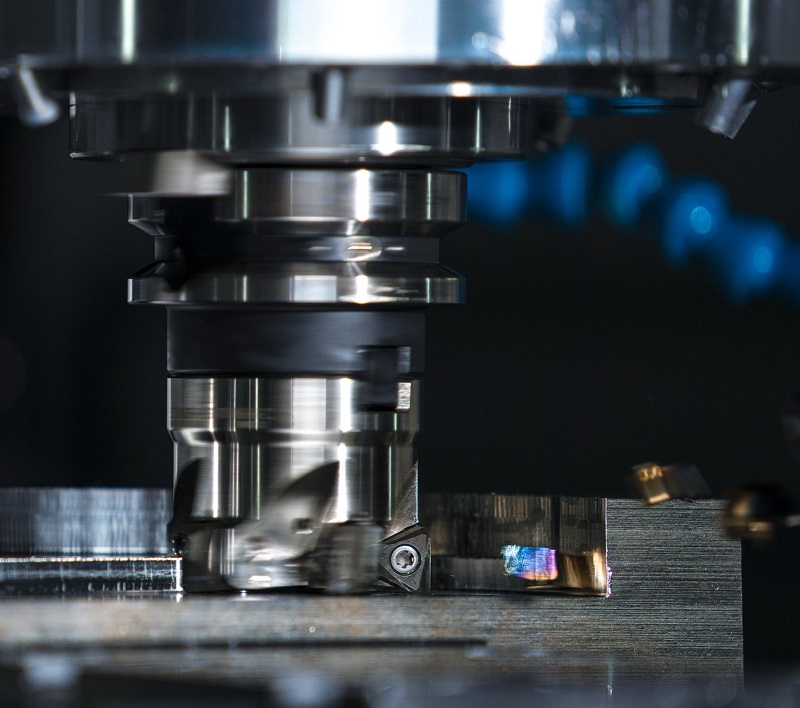

A cnc munkadarab felületének megmunkálási módja a megmunkált felület műszaki követelményeitől függ.Meg kell azonban jegyezni, hogy ezek a műszaki követelmények nem feltétlenül részei

A rajzon megadott követelmények technológiai okokból bizonyos szempontból magasabbak lehetnek, mint az alkatrészrajzon.Ha a dátum nem egybeesése miatt nő

Megmunkálási követelmények egyes CNC megmunkált alkatrészek felületére.Vagy magasabb feldolgozási követelményeket támaszthat, mert precíziós referenciaként tekintenek rá.

A CNC megmunkált alkatrészek felületére vonatkozó műszaki követelmények meghatározása után ennek megfelelően választható ki a követelményeket garantálni tudó végső megmunkálási mód, az egyes lépések lépésszáma és feldolgozási módja.A CNC megmunkálási alkatrészek kiválasztott feldolgozási módszerének meg kell felelnie az alkatrészminőség, a jó feldolgozási gazdaságosság és a magas gyártási hatékonyság követelményeinek.

Emiatt a következő tényezőket kell figyelembe venni a feldolgozási mód kiválasztásakor:

1. Bármely CNC megmunkálási módszerrel elért megmunkálási pontosság és felületi érdesség jelentős tartományban van, de csak szűk tartományban. A tartomány gazdaságos, ennek a tartománynak a megmunkálási pontossága a gazdaságos megmunkálási pontosság.Ezért a feldolgozási mód kiválasztásakor a megfelelő.Az a feldolgozási módszer, amellyel gazdaságos feldolgozási pontosság érhető el.

2. Figyelembe kell venni a CNC megmunkálási anyagok tulajdonságait.

3. Figyelembe kell venni a CNC megmunkálású alkatrészek szerkezeti alakját és méretét.

4. Figyelembe kell venni a termelékenységi és gazdaságossági követelményeket.A tömeggyártáshoz nagy hatékonyságot és fejlett technológiát kell alkalmazni.Akár alapjaiban is megváltoztathatja a nyersdarabot. A gyártási módszer csökkentheti a megmunkálási munka mennyiségét.

5. Figyelembe kell venni a gyár vagy műhely meglévő berendezéseit és műszaki feltételeit.A feldolgozási mód kiválasztásakor a meglévő berendezéseket teljes mértékben ki kell használni a vállalkozásban rejlő lehetőségek kiaknázására. A dolgozók lelkesedése és kreativitása.Ugyanakkor mérlegelni kell a meglévő feldolgozási módszerek és berendezések folyamatos fejlesztését, új technológiák bevezetését és a folyamatok színvonalának javítását is.

Feladás időpontja: 2022.10.08