Обробку поверхні апаратного забезпечення можна розділити на: обробку апаратного окислення, обробку апаратного фарбування, гальванічне покриття, обробку поверхневого полірування, обробку апаратної корозії тощо.

Обробка поверхні деталей фурнітури:

1. Окислювальна обробка: фабрика апаратного забезпечення використовує окислювальну обробку готових апаратних виробів (переважно алюмінієвих деталей), щоб зробити поверхню апаратних виробів твердою та менш сприйнятливою до зносу.

2. Обробка фарбування розпиленням: фабрика обладнання використовує обробку фарбування розпиленням під час виробництва великої готової апаратної продукції, яка може запобігти іржавінню обладнання, наприклад: предметів повсякденної необхідності, електричних корпусів, виробів ручної роботи тощо

3. Гальванічне покриття: гальванічне покриття також є найпоширенішою технологією обробки апаратного забезпечення.Поверхня фурнітури покрита гальванічним покриттям за допомогою сучасних технологій, щоб забезпечити велику довжину виробу, з часом не утворюється цвіль або крихкість.Загальні процеси гальванічного покриття: гвинти, штамповані деталі, мікросхеми акумуляторів, автомобільні деталі, дрібні аксесуари тощо

4. Полірування поверхні: полірування поверхні зазвичай використовується в повсякденних потребах протягом тривалого часу, а поверхневі задирки апаратних виробів обробляються, наприклад: Ми виробляємо гребінець.Гребінець являє собою металеву деталь, виготовлену методом пресування.Кути перфорованого гребінця дуже гострі.Нам потрібно, щоб гострі краї та кути були відшліфовані до гладкої поверхні, щоб під час використання не було завдано шкоди тілу людини.

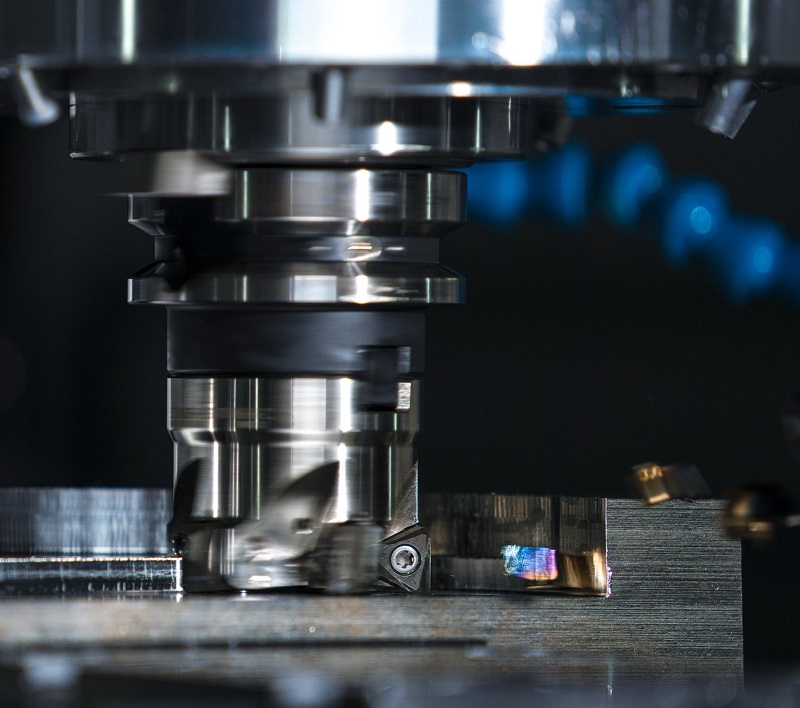

Метод обробки поверхні заготовки з ЧПК залежить від технічних вимог до обробленої поверхні.Однак слід зазначити, що ці технічні вимоги не обов’язково є частинами

Вимоги, зазначені на кресленні, можуть бути вищими, ніж вимоги на кресленні деталі в деяких аспектах через технологічні причини.Якщо він підвищений через не збіг датуму

Вимоги до обробки поверхні деяких деталей, оброблених ЧПК.Або він може висувати вищі вимоги до обробки, оскільки він вважається еталоном точності.

Після того, як визначено технічні вимоги до поверхонь деталей, оброблених з ЧПК, можна відповідно вибрати остаточний метод обробки, який може гарантувати вимоги, а також кількість кроків і методи обробки кожного кроку.Обраний метод обробки деталей з ЧПК повинен відповідати вимогам якості деталей, хорошої економічності обробки та високих вимог до ефективності виробництва.

З цієї причини при виборі методу обробки слід враховувати наступні фактори:

1. Точність обробки та шорсткість поверхні, отримані будь-яким методом обробки з ЧПК, мають значний діапазон, але лише у вузькому діапазоні. Діапазон є економічним, а точність обробки цього діапазону є економічною точністю обробки.Тому, вибираючи метод обробки, відповідний. Метод обробки, який може отримати економічну точність обробки.

2. Необхідно враховувати властивості матеріалів для обробки з ЧПК.

3. Необхідно враховувати структурну форму та розмір деталей, оброблених з ЧПК.

4. Враховуються вимоги продуктивності та економічності.Висока ефективність і передові технології повинні бути прийняті для масового виробництва.Це може навіть кардинально змінити заготовку. Метод виробництва може зменшити кількість робочої сили під час обробки.

5. Враховується наявне обладнання та технічний стан заводу чи цеху.При виборі методу обробки необхідно повністю використовувати наявне обладнання, щоб задіяти потенціал підприємства. Ентузіазм і креативність працівників.Однак слід також враховувати постійне вдосконалення існуючих методів обробки та обладнання, впровадження нових технологій і вдосконалення рівня процесу.

Час публікації: 08 жовтня 2022 р